Вместе с тем в проектах для производственных компаний мы сталкиваемся с задачами, далекими от сложившегося понимания электронного документооборота. Бизнес-процессы только опосредованно связаны с документационным обеспечением: в них документы являются промежуточными результатами, а не целью.

Мы наблюдаем, как СЭД начинает управлять жизненным циклом слабо- и неструктурированной информации и трансформируется в ECM — систему управления контентом.

Кроме того, оказалось, что возможности платформы позволяют решать актуальные задачи управления производством, которые традиционно относились к функциям ERP, BPM, BI и PLM. При этом, по отзыву нашего заказчика — гендиректора СКБ электротехнического приборостроения Ольги Екатерининой, платформа Docsvision обеспечивает высокое качество решения таких задач при относительно низкой стоимости владения.

Платформа объединяет эти задачи в единый ИТ-комплекс для управления предприятием. Такой комплекс автоматически собирает и направляет руководству критически важную информация для принятия решений. При этом благодаря гибкой настройке безопасности создаются интерфейсы для разных групп пользователей. Сотрудники — от директора до рядового персонала — получают контролируемый доступ к корпоративным данным в соответствии со своими обязанностями и правами.

Представляем вам первые 8 систем RKIT на платформе Docsvision для управления производством. Они могут работать и самостоятельно, и в комплексе с другими системами.

1. Управление средствами производства и нематериальными активами

Задача: предприятию необходимо контролировать различные параметры используемых средств производства и нематериальных активов, например: программ, лицензий, патентов, сертификатов. При этом система бухгалтерского учёта — зачастую единственный источник информации об используемом имуществе и НМА. Сотрудники вынуждены держать в голове множество параметров, которые в систем бухучёта не отражаются: например, в каком подразделении используется списанное имущество, где хранится эксплуатационная и гарантийная документация, когда заканчивается срок гарантии, специальные условия поставщика и т. п. Необходимо иметь базу знаний по средствам производства и НМА, быстро находить нужную информацию, вовремя проводить оперативное и гарантийное обслуживание, обновление ПО. Доступность владения такими данными значительно повышает ответственность персонала за использование средств производства и нематериальных активов.Решение: Система «Управление средствами производства и нематериальными активами» — это структурированная база знаний, которая помогает оперативно управлять средствами производства, в том числе малоценным имуществом, и нематериальными активами. По запросу предоставляется: ответственный за оборудование или НМА, ввод в действие, срок гарантии, эксплуатационная документация и другие данные. Система сохраняет информацию об акциях и сервисных услугах поставщика. Предупреждает ответственного сотрудника о наступлении срока планового обслуживания, приближении окончания гарантийного срока, позволяет делать работу более плановой и продуманной. Сотрудники знают, какие средства производства и нематериальные активы находятся в их ведении, в каком они состоянии.

2. Планирование задач производства

Задача: Для выполнения планов производства руководству необходимо довести задачи до каждого сотрудника и контролировать их исполнение в режиме реального времени. Традиционно план производства формируется в системе ERP. При этом контроль исполнения плана организационно сложен и долог. В частности, трудоёмко настраивать и отслеживать метрики для контроля интеллектуальных работ: НИОКР, разработка ПО. Чтобы сотрудник мог отчитаться о выполнении задачи в ERP, требуется предоставить ему конкурентную лицензию. При этом функционал лицензии несоизмеримо избыточен, а стоимость владения высокая.Решение: «Планирование задач производства» позволяет создать план на любой период и контролировать его исполнение в реальном времени. Например, директор производства составляет в системе план на год по месяцам в разрезе готовой продукции, на основании конструкторской и технологической информации он формирует на каждого сотрудника монтажно-слесарного участка плановый наряд-заказ, который является производственным заданием. На основе наряд-заказа создается заявка на комплектацию, которая уходит комплектовщику на склад. Если комплектовщик обнаруживает дефицит в материалах и компонентах для наряд-заказа, руководство и менеджер по снабжению получают автоматические уведомления, что необходимо организовать срочную закупку.

Руководство ставит задачи персоналу любой зоны ответственности. При этом система персонализирована под исполнителя: выводит на экран только ту информацию, с которой сотрудник имеет право работать. Например, комплектовщик из всей производственной цепочки видит только свою задачу и поле для отчёта.

Система информирует руководителей о фактическом выполнении плана и риске отклонений: по клику формирует отчёты по сотруднику, подразделению, единице продукции. Заранее напоминает руководителям и исполнителям о контрольных датах. Благодаря таким уведомлениям руководство не допускает критичные события, регулирует загрузку подразделений.

Система верифицирует реальные результаты работы каждого сотрудника и подразделения, помогает объективно оценить и мотивировать персонал. Интегрируется с ERP, СРМ, CAD, CAM и другими системами предприятия.

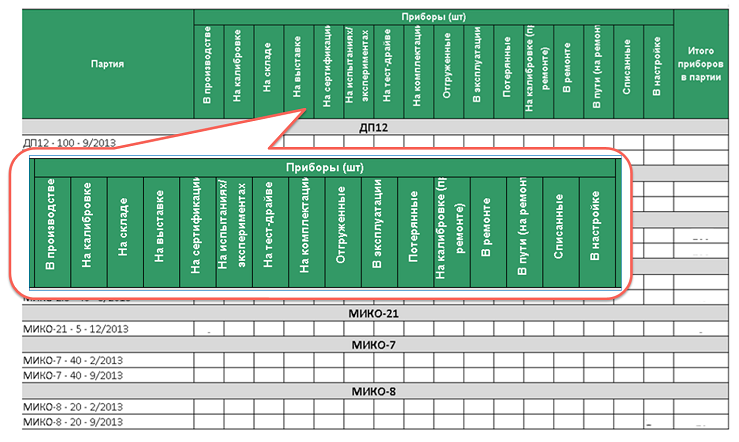

3. Контроль движения готовой продукции

Задача: контролировать местонахождение каждой единицы продукции, партии, серии.Решение: В системе регистрируется каждая передача готовых изделий между подразделениями предприятия согласно технологической карте. Формируются отчёты о движении готовых изделий по технологической линии, наличию готовой продукции на складе. Пользователь получает информацию о местонахождении изделия на предприятии через статус изделия/готовой продукции. Полномочия сотрудников на передачу продукции разграничены в соответствии с политикой безопасности предприятия и контролируются в системе.

Рис. 2. Пример автоматического отчёта по движению готовой продукции

4. Управление сервисным обслуживанием готовой продукции

Задача: предприятию необходимо обслуживать производимую продукцию в течение гарантийного срока и далее, не менее 10 лет с даты выпуска. При этом оказывать сервисные услуги качественно и быстро. При поступлении изделия на сервисное обслуживание важно быстро получить: техдокументацию на изделие, перечень необходимых доработок, комплектующие, которые подходят для замены. А также информацию по ранее произведенным ремонтам и обслуживанию изделия.Решение: в системе «Управление сервисным обслуживанием» регистрируются заявки на сервисное обслуживание продукции, поступившие от потребителей. Подразделения получают уведомления о поступлении продукции и условиях оказания сервисных услуг. По серийному номеру сотрудник сервисного центра получает доступ к паспорту изделия со ссылками на полный комплект технической документации и историей сервисного обслуживания. Калькуляция планируемых работ производится автоматически. Система помогает управлять потоком работ в рамках сервисного обслуживания продукции, координировать работу подразделений. Руководство видит состояние заявки в режиме он-лайн и контролирует исполнение. Для анализа перечня и качества работ достаточно выгрузить отчёты.

5. Управление калибровочной лабораторией

Задача: работа калибровочной лаборатории связана с заполнением большого количества отчётов по результатам испытаний. Необходимо планировать работу и распределять нагрузку по сотрудникам, учитывать потребности отдела сбыта в готовой продукции и ресурсы.Решение: система поставляет аналитическую информацию о продукции, готовой к калибровке. Автоматически формирует план работ и итоговые отчёты по работе калибровочной лаборатории за установленный период, разделяя работу с оборудованием, находящимся на гарантии и на послегарантийном обслуживании. Создает структурированный архив результатов испытаний каждой единицы продукции и предоставляет доступ к результатам испытаний по серийному номеру. Данные отчетов калибровочной лаборатории попадают в ежемесячный отчет по качеству готовой продукции.

6. Управление качеством продукции

Задача: производственные компании заботятся о снижении процента бракованной продукции. Это комплексная и планомерная работа: необходимо анализировать причины брака и создать базу знаний по способам его устранения.Решение: в системе «Управление качеством продукции» ведётся единый перечень единиц продукции, подлежащих техническому контролю. Регистрируются и хранятся данные о передачах продукции (деталей, сборочных узлов) на контроль. Сотрудники регистрируют результаты анализа (причины брака, виновники, принятые решения по устранению брака, профилактические мероприятия и т.д.). Ежемесячно система формирует отчет по качеству для обсуждения руководством на планерке. В отчет попадает информация обо всех изделиях, поступивших на гарантийное и послегарантийное обслуживание, выявленные проблемы, принятые решения. Кроме того, результаты входного контроля важных для изделий закупаемых комплектующих. Также в отчет попадают все принятые решения по изменению конструкторско-технологической документации и программного обеспечения в связи с выявленными неисправностями. И статусы задач (выполнено/не выполнено). Таким образом, система помогает руководству контролировать исполнение принятых решений и управлять компанией удаленно.

7. Управление оснасткой

Задача: Для изготовления деталей предприятие использует оснастку собственного производства, а также заказную. Необходимо отслеживать жизненный цикл оснастки, накапливать, хранить, анализировать информацию: данные изготовителя, стоимость, результаты испытаний, техдокументация, сведения о ремонтах.Решение: Система «Управление оснасткой» учитывает этапы жизненного цикла оснастки: 1) проектирование; 2) изготовление; 3) запуск и приёмка; 4) эксплуатация и контроль технического состояния. Система содержит пакет документации на каждую единицу изделия, включая математическую модель, чертежи, спецификации, инструкции и другие документы. Сотрудники, ответственные за оснастку, получают автоматические уведомления о фактических сроках оплаты и плановых сроках изготовления. В системе автоматически формируется паспорт на каждое изделие: материалы, стоимость оснастки, данные по оборудованию, собственник, гнёздность — всего 18 параметров, включая журналы ремонтов и обслуживания. Система помогает контролировать местонахождение каждого изделия, анализировать фактические затраты на приобретение и ремонт. Отслеживать сроки службы оборудования. Сводный отчёт по всем единицам оснастки включает данные: наименование изделия, номер, вес, арендатор, затраты на ремонт, цикл работы — всего 23 параметра, по которым компания анализирует имеющийся на производстве ассортимент оснастки.

8. Технический архив для производственных предприятий

Задача: производственные компании используют тысячи технических и эксплуатационных документов, которые хранятся в разных системах. Если нет единой базы документов, то при обслуживании по гарантии, ремонте, доработке невозможно понять, по каким документам с какими конструктивными особенностями произведён продукт. Сведения о технических особенностях хранятся на бумаге или в памяти опытных сотрудников. При увольнении специалистов информация теряется.Решение: Технический архив производственных предприятий обеспечивает единую базу данных по выпускаемой продукции, оборудованию и ПО. По номеру изделия (партии, серии) предоставляет: пакет эксплуатационной и техдокументации, сведения о дате отгрузки, покупателе, гарантийном сроке и др.

Система помогает отслеживать историю каждого изделия: гарантийное обслуживание, ремонты, калибровки и т.п. Улучшать сервисное обслуживание благодаря автоматическому подбору комплектующих для замены, напоминаниям о сроках гарантии, рекомендациям по улучшению продукции. Позволяет сохранять и использовать повторно доработки и ноу-хау.

Материал подготовлен: Анастасия Коранова

Чтобы узнать подробнее о системе, пишите на sales@rkit.ru или звоните на +7 (812) 500-25-99.

Смотрите также: управление проектами, нормативное обеспечение бизнеса и другие решения RKIT.